本文最初揭载于 《JNA亚洲珠宝》9/10 月号。

以贵金属粉末直接打印首饰的革命性数字技术,终于在业内大放异彩。经过十多年的仔细研究、大规模投资、业者鼎力支持,以及在供应链上的知识转移,一众先驱都引以为傲——不少国际珠宝品牌和设计师,都通过3D 打印技术拥抱其产品的创新和差异化潜力。

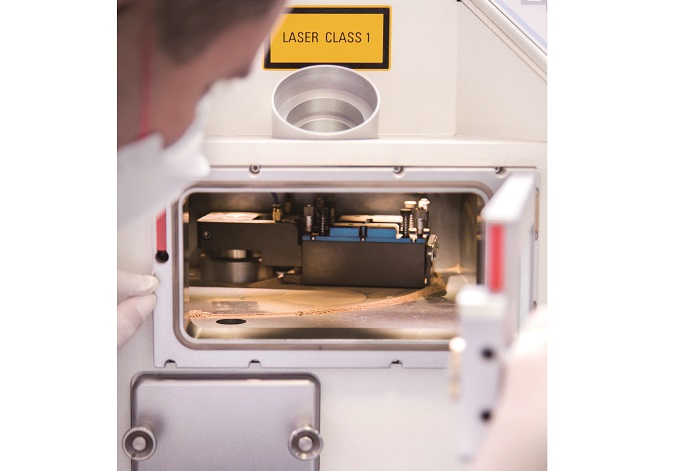

直接金属首饰打印技术,是通过一种称为增材制造 (Additive Manufacturing) 的技术来实现,过程中利用激光束熔化雾化贵金属粉末,在专用平台和支架上构建计算机辅助设计 (CAD) 首饰,是一项为产品添上贵重材质的严格制造过程。

该项工艺被赋予不同的标签和缩写,包括激光金属熔合 (LMF)、激光束粉末床熔合 (PBF-LB) 和选择性激光熔化 (SLM) 技术。

提供打印或构建服务的公司,通常都是贵金属合金制造商和供应商。他们与经认证的增材制造机器生产商合作,于企业内部建立相关设施。这些公司自家开发贵金属合金、雾化粉末、开发基板和支架,并聘请内部工程师和技术专家来管理整个流程,当中包括回收和精炼金属,以减少浪费且大大提升可持续水平。

生产商和设计师都一致认为,铂金于增材制造方面表现最理想,尤其是因为铸造铂金会出现孔隙等问题。然而,从生产数量来看,金饰似乎领先于铂金。

增材制造范畴之所以迈向成功,关键在于雾化粉末合金的质量和机器准绳度得以提升,还有业者积极开拓创造性知识,以充分利用该流程。

正确选择进行打印的设计类型是非常重要的。基本原则为该首饰如果可以铸造,就不要进行打印。轻盈而具有特别定制重量和厚度的大型设计,是深受欢迎的选择。由于钛金属比一般传统贵金属轻,能够制作个性化大型首饰而不影响佩戴舒适度,因此这类首饰的产量也在增加。

意大利特里西诺镇的 Progold SpA 是贵金属增材制造领域的先驱,十多年来一直采用选择性激光熔化 (SLM) 技术打印珠宝。Progold 销售经理Luca Dal Sasso 称:“最令人鼓舞的是,多个合作品牌现在越来越了解有关流程及其可能性,所以能够向我们提供专门定制的3D档案,以充分发挥SLM 技术的优点。”

据Dal Sasso观察所得,当前的发展趋势已从中小型生产商转向大型国际品牌。

制作过程包括三个主要步骤。“首先,我们会分析并支援客户的 3D CAD 档案,然后开发产品原型,再进行生产。客户将会收到毛坯成品,以进行后期加工和镶嵌宝石。”他解释道。

Progold 采用 18K黄金、红金和白金,以及950 铂金和钛金属进行打印,并自家生产所有贵金属粉末。

设计引领变革

这项技术取得成功的原因之一,在于当今的设计思维已超越传统铸造设计,而设计师和制造商之间的密切合作关系,似乎是实现最佳成果的关键。

德国设计师 Tom Rucker 采用打印铂金组件制作结构繁复的得奖珠宝作品,堪称创新先驱。制造过程中,他委托德国金属专家以专利雾化铂合金粉末打印组件。他解释道:

“增材制造为我的定制产品提供所需的品质和精确度。”

Rucker将其激光焊接技术应用于打印组件之中。其中一枚绿松石戒指的戒圈,是根据 CAD 档案直接以 950 铂金打印而成,再补上微型激光焊接结构。接着,绿松石被焊接到打印镶座中,最后缀以粉红色蓝宝石。他指出:“如此精细光滑的边缘,传统的宝石工艺根本不可能做到。”

在奥地利维也纳,一位建筑师出身的珠宝设计师推出一系列直接金属 3D 打印珠宝,将成立于 1964 年的经典珠宝品牌 Boltenstern 推向光辉未来。这场变革始于2015 年,当时创办人的女儿Marie Boltenstern 开始接管公司业务,她在建筑学上的专业知识和实践经验,主要集中在新兴技术,如3D 打印、机器人和数控机床等计算机设计和数字制造技术。

该品牌的董事总经理和首席设计师Marie指出:“我对复杂几何和形状编码的热忱,已成为本公司所有设计的基础。由于它们建基于复杂的数学代码,因此无法以手工或传统技术制成。”

每件作品均于英国合作伙伴的厂房进行打印,产出带有扣件的完整首饰,而有些在打印过程中已嵌入了宝石。大多数产品以18K回收黄金制造,但她亦会采用铂金这种出色的打印物料,进行特殊定制生产。作品的后期工序于维也纳工作室进行,由技艺精湛的工匠逐一完成,他们有些已经与该品牌合作了 20 多年。

据 Marie 所称,该品牌将演算法应用于内部开发的定制工具,可以为 B2C 和 B2B 客户大规模定制产品。

她分享道:“我们的目标是建立去中心化的按需打印经营模式,宗旨是无浪费,低库存,缔造个性化的客户旅程。我们就每项产品和步骤坚守诚信和责任原则,而作为女性主导的团队,我们致力推行有意义的项目,协助从事科技的女性和年轻企业家客户提升自信。这点对于亚洲和美国等前瞻性市场来说特别具吸引力。”

扎根意大利穆索伦泰镇的珠宝生产商 Nuovi Gioielli,以3D 打印首饰提升其核心制造能力。该公司十多年前购置了第一批器材,现在为自有品牌制作高级首饰系列,同时为海外品牌提供打印服务。

Nuovi 研发设计团队的Damiano Carlesso 表示:“我们一直擅于结合不同的生产技术,现在已能够手工完成打印首饰的后期工序,或者加入中段步骤,以提升精确度或添上特别的装饰,还可以混合不同的珠宝制造技术,例如是LMF、铸造加CNC工序,或以LMF 配合冲压和激光打标。”

LMF技术可创造轻盈无比的大型饰件、完全闭合的中空结构,以及铰接式可移动部件。每个特色都能提升最终成品的附加值。铂金、钯金,以及玫瑰金和黄金,都是最常用的材质。该公司的专利产品“MetalPixel”质感有如面料,应用方式数之不尽,完全体现了 LMF 技术的本质。“我们与金属粉末和打印机制造商合作,更有效地开发这门技术,以作为连接珠宝和时装范畴的桥梁。”Carlesso对此津津乐道。

持续创新之路

丹麦设计师Simone Faurschou热衷于为珠宝首饰和数字科技筑构桥梁,并与科技未来学家Cathy Hackl 合作推出珠宝界的创举——贵金属3D打印系列,每件作品均嵌有近场通信技术 (NFC) 芯片。

这个名为 Frillz 的限量版系列包括 100 条项链和 100 条手链,其 NFC 芯片可用智能手机扫描。

有“元宇宙教母”之称的Hackl与奢侈品牌携手,拥抱数字化和科技发展,并将其专业知识与Faurschou 的高科技珠宝设计和制造技术完美糅合。Faurschou 称:“我们很高兴能够进行跨行业合作,共同开创珠宝行业的先河。”

该技术让客户能够扫描其作品,铸造非同质化代币 (NFT) 等数字资产,从而直接在区块链上获得所有权或身份验证证明。她说:“我花了几个月来研究如何把技术应用到金属中,以确保仍能使用智能手机进行扫描。”

Faurschou 采用类似宝石的半透明生物树脂,色彩包括黑、白、粉红和绿,塑造出简约优雅的珠宝,并将芯片巧妙地隐藏其中。所有作品均由她设计和开发,并于哥本哈根工作室制作原型。

她透露:“我们将18K纯金首饰的产量限于10条项链和10条手链,其余 180 件则为纯银和银镀金,价格由 500 至 5,000 美元不等。作品将于今年稍后推出。”

开拓崭新领域

支持发展增材制造的人士认为,此项技术拥有多方面的优势。制造过程提倡设计上的自由和创新,还能够提升资源效率和材料创新,打破传统技术在设计上的限制,从而鼓励业者推出空心设计和集成功能。应用开发周期也大为缩短。

与传统金工设备相比,新技术加工所需要的资源更少,并且没有工具成本。材料投入系数得以降低,也能减少资金锁定的情况。一些难以铸造的部件,通常会转而采纳增材制造解决方案。再者,生产平台上仍未固结的贵金属粉末也可以重复使用,需要回收的废料份量极少,是处理贵金属一个显著的优势。

不过,增材制造技术也须面对多项挑战,一是确保成品的表面质量符合贵重珠宝的最高标准。凭借先进的金属粉末雾化技术,贵金属增材制造产品的表面已变得更加光滑,更容易进行加工。此外,打印机的精确度和效率也得以提高,使过程更加稳定和自动化,同时减少粗糙表面的形成。

设计师和工程师同样需要精确的知识,了解如何将宝石稳定地置于工作台及其支架上,以及移除支架后表面上留下的痕迹应该怎样处理。

支持者都明白到,增材制造珠宝的设计和生产方面需要提供进阶培训。珠宝学院现在为学员提供各方面的综合培训,传授有关铸造和增材制造设计之间主要差异的知识。

Dal Sasso 透露,自 2016 年以来,Progold 每年都与多所设计学院合作,向年轻创意人才推广直接金属 3D 打印的可能性,并为他们提供接触大型珠宝品牌的机会。

行业革命全速前进之际,具备创新思维的设计师和企业家,正以增材制造等数字科技为起点,通过可持续的按需打印解决方案推动整个行业。Marie观察有感:“现在我们已拥有先进技术,通过创新发展为行业带来持久且有意义的转变。”